«La pandemia sta dimostrando quello che molti studi, anche filosofici, avevano già da tempo previsto: la fragilità del modello delle grandi città, con grandi assembramenti, metropolitane e mezzi di trasporto di massa». Un’alternativa a questo modello di sviluppo arriva da Wasp, l’azienda di Massa Lombarda che nel futuro c’era già, quando nel 2012 nacque il progetto di costruire case a km zero, con una stampante 3d.

Ora Wasp è un fiore all’occhiello del territorio, con una quarantina di dipendenti, che è in grado davvero di stampare case in 3d, da quando nel 2015 ha creato BigDelta, una stampante gigante alta 12 metri. «Ora ancor di più vedo per il futuro un ritorno a un tipo di società lontana dai grandi centri – prosegue Massimo Moretti, fondatore e Ceo di Wasp –, con villaggi, non certo come l’antichità, ma tecnologicamente avanzati, dove tutte le tecnologie sono a disposizione, il sapere viaggia liberamente attraverso il web, si produce senza grosse scorte di magazzino, fabbricando in maniera digitale pezzi su misura, quando servono. Questo porterà a un altro approccio, non più industriale, ma di “maker economy”, come mi piace chiamarla, che porterà anche a nuove professioni, in grado di unire computer ma anche campagna, tecnologie e lavoro nei campi».

Una visione di futuro che fa di Moretti e Wasp, secondo molti, dei sognatori… «Ma siamo dei sognatori che già diamo da lavorare a quaranta persone nell’ambito della stampa 3d. Io credo che sia necessaria una volontà politica per portare avanti certi progetti. Noi siamo pronti, abbiamo già un terreno dove poter far nascere il primo villaggio, vicino a Massa Lombarda. Un altro potrebbe esserci messo a disposizione in Sicilia. Un altro ancora, con il supporto della politica locale, potrebbe nascere in Eritrea. Noi non chiediamo soldi alla politica, ma solo di non avere troppi intralci…».

Per progetti così innovativi è spesso la burocrazia il maggior ostacolo. «Le nostre case – continua Moretti – tanto per dare l’idea, sono fatte di terra, paglia e sole. E in Italia terra e paglia vengono considerati rifiuti».

«Ma questo è il modello che abbiamo in mente e noi andiamo in questa direzione. Se non riuscirà a prendere forma qui, lo faremo altrove, dove altri lo riescono a immaginare».

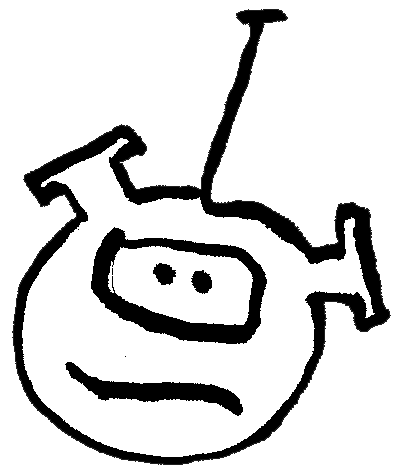

E la burocrazia, inizialmente, aveva intralciato Wasp anche in questo periodo di emergenza, in cui, su base praticamente volontaria, si è data da fare per contribuire a realizzare dispositivi di protezione individuale. «Siccome il nostro progetto è sempre stato quello di acquisire una base molto flessibile per poterci adeguare alle esigenze – spiega ancora Moretti – è stato naturale nel periodo dell’emergenza concentrarci su questo obiettivo. Abbiamo così ideato diversi progetti, sbattendo però a muso duro contro le normative, che prevedevano una certificazione di almeno sei mesi. Ma essendo poi finiti i dispositivi certificati, le istituzioni hanno dovuto in questo caso sbloccare le norme e permettere l’utilizzo di qualsiasi dispositivo». Tra cui le visiere e i caschi protettivi ideati da Wasp in “open source”, riproducibili quindi ovunque. Ma prodotti in particolar modo proprio nell’azienda di Massa Lombarda che ha a disposizione i macchinari adatti e che per alcune settimane ha rifornito gratuitamente medici e professionisti. «Il nostro primo modo di rispondere all’emergenza è stato appunto quello di condivisione del sapere. Ora invece abbiamo creato un vero e proprio comparto commerciale, riuscendo a vendere in particolare i caschi con il sistema di aerazione (vedi foto, ndr) e in particolare a studi dentistici di ogni parte d’Italia». «Per il futuro – conclude Moretti – noi crediamo che la stampa 3D sarà uno strumento sempre più utile, in un mondo in rapido cambiamento, essendo molto elastico, che permette di iniziare a produrre già da un giorno all’altro. In questa emergenza, per esempio, abbiamo contribuito anche a “sfornare” respiratori modificando le maschere da sub, perfezionare un sistema per evitare che le mascherine non “tirino” più le orecchie, realizzato mascherine su misura, ganci per qualsiasi tipo di filtro. Ora stiamo pensando a una produzione rapida di un sistema che possa far evitare di toccare le maniglie per aprire le porte».